0086 15335008985

Hoe verbetert een kolenmijncontrolebox de veiligheid en efficiëntie?

De kolenmijnindustrie opereert in een van de gevaarlijkste omgevingen, waar veiligheid en operationele efficiëntie voorop staan. De kern van veel moderne mijnbouwactiviteiten is de kolenmijn schakelkast , een cruciaal onderdeel dat zorgt voor een soepel, geautomatiseerd en veilig beheer van mijnbouwapparatuur.

Belangrijkste functies van een kolenmijncontrolebox

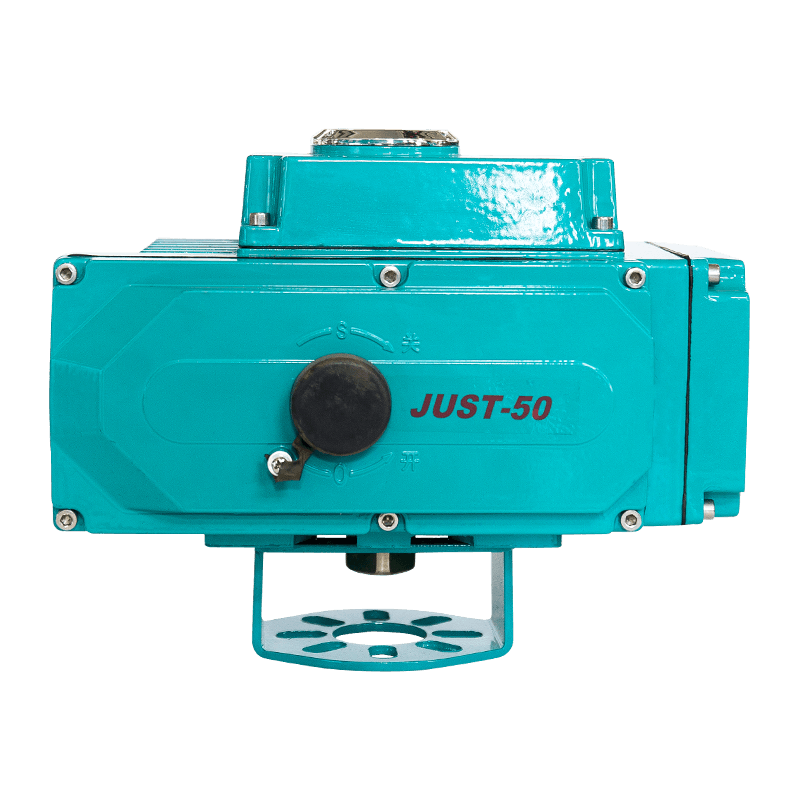

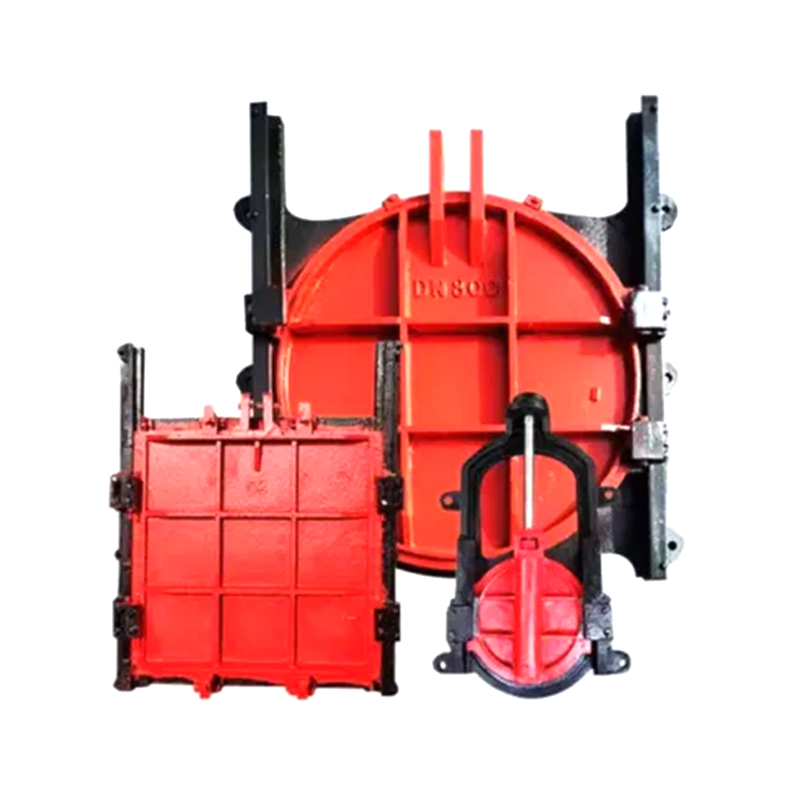

Een controlebox in een kolenmijn fungeert als zenuwcentrum voor het beheer van verschillende elektrische en mechanische systemen binnen een mijnbouwoperatie. Zijn primaire rol is het monitoren, reguleren en controleren van mijnbouwapparatuur zoals transportbEnen, ventilatiesystemen, pompen en boormachines. Door de integratie met sensoren en programmeerbare logische controllers (PLC's) zorgt de schakelkast ervoor dat alle aangesloten systemen binnen veilige en optimale parameters werken.

Een van de meest cruciale functies van de schakelkast is realtime monitoring. Het verzamelt voortdurend gegevens over de prestaties van apparatuur, omgevingsomstandigheden (zoals gasniveaus en temperatuur) en energieverbruik. Als een parameter vooraf gedefinieerde drempels overschrijdt, kan het systeem alarmen activeren of machines automatisch uitschakelen om ongelukken te voorkomen. In het geval van een ophoping van methaan kan de schakelkast bijvoorbeeld de activiteiten stopzetten en ventilatiesystemen activeren om explosierisico's te beperken.

Bovendien vergemakkelijkt de bedieningskast de automatisering, waardoor de noodzaak voor handmatige tussenkomst bij repetitieve of gevaarlijke taken wordt verminderd. Geautomatiseerde transportbandcontrole zorgt bijvoorbeeld voor een consistent materiaaltransport en minimaliseert de menselijke blootstelling aan gevaarlijke zones. Dit verbetert niet alleen de efficiëntie, maar verkleint ook de kans op menselijke fouten, een veel voorkomende factor bij mijnongevallen.

Veiligheidsvoorzieningen en naleving van regelgeving

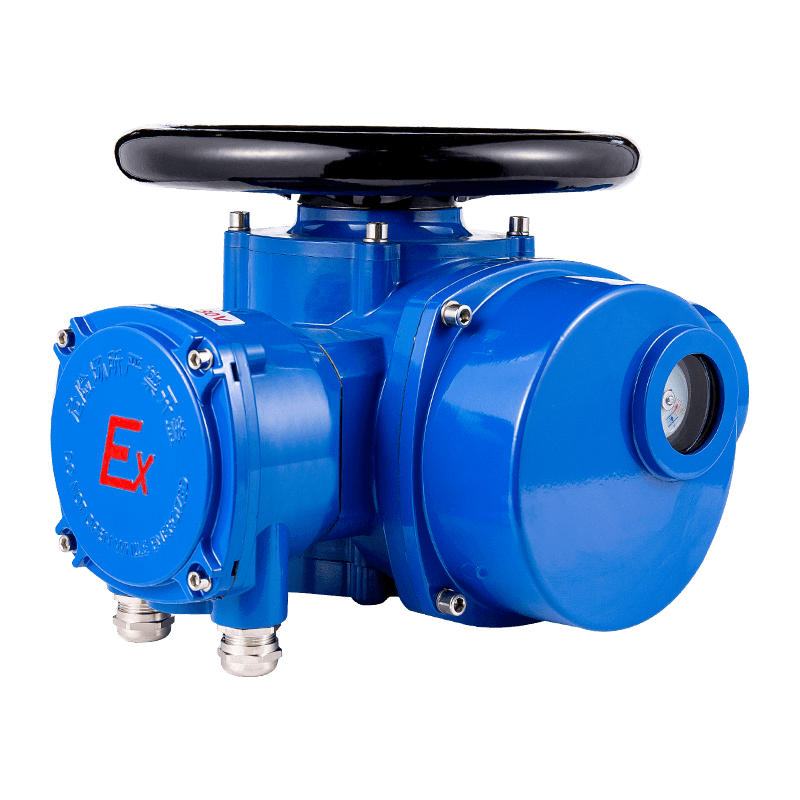

Gezien de extreme omstandigheden in kolenmijnen – inclusief ontvlambare gassen, stof en hoge luchtvochtigheid – moet het ontwerp van een controlebox voor een kolenmijn voldoen aan strenge veiligheidsnormen. Deze systemen worden doorgaans gebouwd met explosieveilige behuizingen , die voorkomen dat interne vonken of elektrische storingen omliggende gassen doen ontbranden. De gebruikte materialen zijn vaak robuust gemaakt om trillingen, vocht en corrosieve elementen te weerstaan die vaak voorkomen in ondergrondse mijnen.

Naleving van de internationale veiligheidsvoorschriften is een ander cruciaal aspect. Normen zoals ATEX (EU) and IECEx (internationaal) dicteren de constructie- en prestatie-eisen voor apparatuur die wordt gebruikt in explosieve atmosferen. Een goed gecertificeerde besturingskast zorgt ervoor dat deze veilig kan opereren in gevaarlijke zones zonder extra risico's met zich mee te brengen.

Naast hardwarebeveiligingen zijn er ook moderne controleboxen fail-safe mechanismen . Redundante voedingen en back-upbesturingscircuits zorgen er bijvoorbeeld voor dat het systeem operationeel blijft, zelfs als één component uitvalt. Noodstopfuncties zijn ook geïntegreerd, waardoor onmiddellijke uitschakeling in kritieke situaties mogelijk is. Deze kenmerken vergroten gezamenlijk de betrouwbaarheid van mijnbouwactiviteiten en beschermen werknemers tegen mogelijke gevaren.

Technologische vooruitgang in moderne schakelkasten

De evolutie van industriële automatisering en het Internet of Things (IoT) heeft de mogelijkheden van controleboxen voor kolenmijnen aanzienlijk verbeterd. De systemen van vandaag worden er steeds meer mee uitgerust slimme sensoren en draadloze connectiviteit, waardoor bewaking en controle op afstand mogelijk is. Supervisors hebben nu toegang tot realtime gegevens uit controlekamers op oppervlakteniveau, waardoor de noodzaak voor personeel om gebieden met een hoog risico te betreden voor routinecontroles wordt verminderd.

Een andere belangrijke vooruitgang is de integratie van voorspellend onderhoud algoritmen. Door historische en realtime prestatiegegevens te analyseren, kan de schakelkast potentiële apparatuurstoringen voorspellen voordat deze zich voordoen. Ongewone trillingen in een motor of een geleidelijke temperatuurstijging kunnen bijvoorbeeld onderhoudswaarschuwingen activeren, waardoor reparaties proactief kunnen worden gepland. Dit minimaliseert ongeplande stilstand en verlengt de levensduur van mijnbouwmachines.

Bovendien ondersteunen enkele geavanceerde bedieningskasten machinaal leren voor het optimaliseren van het energieverbruik. Door de motorsnelheden en de werking van de transportbanden aan te passen op basis van de realtime belastingsvereisten, helpen deze systemen de energieverspilling te verminderen – een belangrijke kostenfactor bij grootschalige mijnbouwactiviteiten.

Uitdagingen en beste praktijken op het gebied van onderhoud

Ondanks hun geavanceerde functies zijn controleboxen voor kolenmijnen niet immuun voor uitdagingen. Zware omgevingsomstandigheden, zoals overmatig stof en vochtigheid, kunnen na verloop van tijd elektrische componenten aantasten. Frequente mechanische schokken als gevolg van boor- of explosiewerkzaamheden in de buurt kunnen ook verbindingen losmaken of circuits beschadigen.

Om deze problemen te verzachten, regelmatig preventief onderhoud is essentieel. Dit omvat het inspecteren en reinigen van interne componenten om stofophoping te voorkomen, het controleren op corrosie en het verifiëren van de integriteit van bedrading en afdichtingen. Omdat veel bedieningskasten op moeilijk bereikbare plaatsen worden geïnstalleerd, wordt gebruik gemaakt van modulaire ontwerpen met gemakkelijk vervangbare onderdelen kunnen onderhoudstaken vereenvoudigen.

Een andere veel voorkomende uitdaging is elektromagnetische interferentie (EMI) van zware mijnbouwapparatuur, die besturingssignalen kan verstoren. Een goede afscherming en aarding van de schakelkast, samen met het gebruik van kabels van hoge kwaliteit, kunnen helpen de signaalintegriteit te behouden.

Ten slotte is het van cruciaal belang dat het personeel wordt getraind in de juiste bediening en procedures voor het oplossen van problemen. Zelfs het meest geavanceerde besturingssysteem is slechts zo effectief als de mensen die het beheren. Regelmatige oefeningen op het gebied van noodprotocollen en systeemdiagnostiek zorgen ervoor dat operators snel kunnen reageren op storingen.

De controlebox van de kolenmijn speelt een cruciale rol in de moderne mijnbouw door zowel de veiligheid als de operationele efficiëntie te verbeteren. Door middel van realtime monitoring, automatisering en robuuste veiligheidsmechanismen helpen deze systemen risico's te beperken en tegelijkertijd de productiviteit te optimaliseren. Technologische ontwikkelingen zoals IoT-integratie en voorspellend onderhoud vergroten hun mogelijkheden verder, waardoor mijnbouwactiviteiten slimmer en duurzamer worden.

Het in topconditie houden van deze systemen vereist echter zorgvuldig onderhoud en het naleven van de beste praktijken. Door de uitdagingen te begrijpen en proactieve onderhoudsstrategieën te implementeren, kunnen mijnbouwbedrijven de betrouwbaarheid van hun besturingssystemen op de lange termijn garanderen, wat uiteindelijk bijdraagt aan een veiligere en efficiëntere mijnbouwomgeving.