0086 15335008985

Hoe kan feedback over de kleppositie de controle in pneumatische vlinderklepsystemen verbeteren?

Besturingssystemen bij industriële vloeistofbehandeling moeten precisie, reactievermogen, betrouwbaarheid en veiligheid in evenwicht brengen. Onder deze systemen zijn pneumatische vlinderkleppen spelen een cruciale rol in toepassingen die een snelle bediening vereisen met een laag energieverbruik. In de mijnbouw, gasdistributienetwerken en andere zware industriële omgevingen is de integratie van Feedback over de kleppositie is verschoven van een niche-uitbreiding naar een belangrijke factor voor krachtige controlestrategieën.

1. Pneumatische vlinderklepsystemen: besturingsuitdagingen en context

1.1 Grondbeginselen van pneumatische bediening

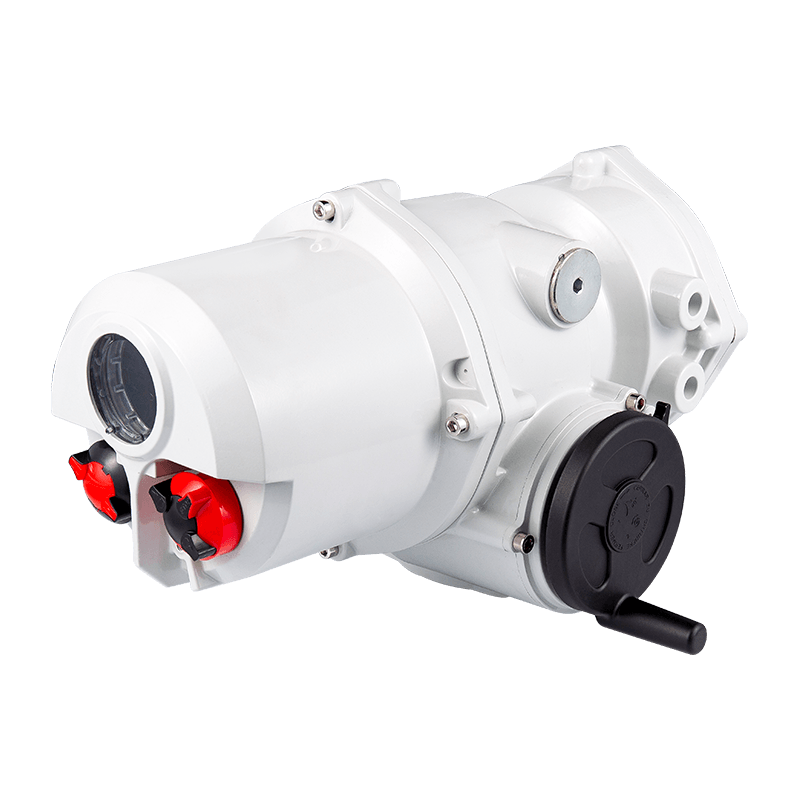

Een pneumatische vlinderklep gebruikt perslucht om een schijf in een kleplichaam te bedienen en deze te draaien om de vloeistof- of gasstroom te regelen. Het bedieningsmechanisme levert koppel aan de klepsteel, waardoor lineaire of roterende bewegingen worden omgezet in een nauwkeurige positionering van de schijf.

Bij procesbeheersing is het belangrijkste doel: nauwkeurige modulatie van de stroom als reactie op een besturingssignaal van een programmeerbare logische controller (PLC), gedistribueerd besturingssysteem (DCS) of een andere automatiseringshost. Pneumatische systemen worden gekozen vanwege:

- Snelle reactie commando's te controleren

- Intrinsieke veiligheid in explosieve of gevaarlijke omgevingen

- Eenvoud en betrouwbaarheid in zware industriële omstandigheden

Echter, pneumatische bediening alleen kan niet garanderen dat de opgedragen positie wordt bereikt . Dit is waar Feedback over de kleppositie essentieel wordt.

1.2 Waarom positiefeedback belangrijk is

Zonder positiefeedback:

- De controller gaat ervan uit dat de actuator beweegt zoals opgedragen

- Er is geen onafhankelijke verificatie van de werkelijke schijfhoek

- Storingen zoals luchtlekken, slijtage van koppelingen of defecten aan de actuator blijven onopgemerkt totdat er procesafwijkingen optreden

Positiefeedback dicht deze informatiekloof door te voorzien realtime, meetbare indicatie van de locatie van de klepschijf terug in het besturingssysteem.

1.3 Typische applicatiesectoren

Hoewel breed toepasbaar, zijn er enkele sectoren waar precisie en veiligheid voorop staan:

- Gasdistributie in mijnventilatie- en brandstofsystemen

- Pneumatische besturing in mesttransport- en scheidingssystemen

- Modulatie van petrochemische en raffinagegasleidingen

- Luchtbehandelings- en milieucontrolesystemen

In deze systemen kan een ongeplande stroomafwijking de veiligheid in gevaar brengen, de efficiëntie verminderen of apparatuur beschadigen.

2. Feedback over kleppositie begrijpen: signalen, sensoren en besturingsintegratie

2.1 Feedbacksignalen: wat zijn dat?

Feedback over de kleppositie geeft de werkelijke klepschijfpositie ten opzichte van volledig open, volledig gesloten of een tussenliggend instelpunt. Veel voorkomende feedbacksignalen zijn onder meer:

| Feedbacktype | Signaalvertegenwoordiging | Typisch gebruik |

|---|---|---|

| Discreet (Aan/Uit) | Digitale contactsluiting | Geeft de open of gesloten status aan – handig voor basisvergrendelingen |

| Analoge positie | 4–20 mA, 0–10 V | Biedt continue informatie voor modulerende regelcircuits |

| Digitale bus | HART, Foundation Fieldbus, Profibus | Geïntegreerde data en diagnostiek met gestandaardiseerde protocollen |

Analoge feedback is daarbij cruciaal continue modulatie , terwijl digitale buscommunicatie rijkere diagnostiek en configuratie mogelijk maakt.

2.2 Sensortechnologieën

Sensoren voor kleppositie zijn onder meer:

- Potentiometrische sensoren — eenvoudige analoge positiedetectie

- Magnetostrictieve sensoren — robuuste, slijtagearme feedback

- Encodergebaseerde systemen — Hoekmeting met hoge resolutie

De sensorkeuze heeft invloed op de nauwkeurigheid, het reactievermogen en de complexiteit van de integratie.

2.3 Integratie van het besturingssysteem

Positiefeedback moet communiceren met een besturingshost (PLC/DCS). Typische integratiemodi zijn onder meer:

- Directe analoge ingangsbinding — waarbij positiefeedback wordt aangesloten op een analoog ingangskanaal voor realtime besturing

- Digitale communicatie via slimme klepinterface — verzendt gegevens en diagnostiek via een veldbus

Ongeacht de methode maakt de feedbacklus dit mogelijk gesloten lusregeling , waarbij de aanname van beweging wordt vervangen door geverifieerde beweging .

3. Gesloten lusregeling met feedback over de klepstand

3.1 Open-lus vs. gesloten-lus-werking

Open-lusregeling gaat ervan uit dat een actuator beweegt als reactie op een stuursignaal zonder de uitkomst te verifiëren. Daarentegen gesloten lusregeling gebruikt positiefeedback om:

- Vergelijk de commandopositie met de werkelijke positie

- Pas de regeluitgang aan totdat de juiste positie is bereikt

- Storingen detecteren en compenseren

Dit besturingsparadigma zorgt voor een hogere nauwkeurigheid en robuuste prestaties, vooral wanneer tegengestelde krachten (bijvoorbeeld drukverschil) of wrijving in de loop van de tijd variëren.

3.2 Impact op de besturingsprecisie

Dankzij feedback over de kleppositie kunnen besturingssystemen geavanceerde algoritmen implementeren, zoals:

- Proportioneel-integrale-afgeleide (PID) regeling — gebruikt feedback om steady-state-fouten te verminderen

- Adaptieve controle — past de winst aan op basis van waargenomen gedrag

- Feed-forward-compensatie — anticipeert op verstoringen met behulp van voorspellende modellen

Deze benaderingen verbeteren aanzienlijk instelpunt volgen , een belangrijke maatstaf voor de kwaliteit van de stroomcontrole.

4. Foutdetectie en voorspellend onderhoud

4.1 Vroegtijdige waarschuwing via positieafwijkingen

Feedbackgegevens laten discrepanties zien tussen de opgedragen en daadwerkelijke klepposities. Veel voorkomende foutindicatoren zijn onder meer:

- Stiction of verhoogde wrijving — vereist een hogere input voor dezelfde beweging

- Lekkage of luchtverlies actuator — klep bereikt de instelpunten niet

- Mechanische slijtage of slappe koppeling — verminderde respons in de loop van de tijd

Deze afwijkingen kunnen alarmen of onderhoudsworkflows activeren voordat de procesprestaties verslechteren.

4.2 Voorspellend onderhoud inschakelen

Slimme positiefeedbacksystemen, vooral die met digitale communicatie, kunnen historische trends doorgeven aan systemen voor conditiebewaking. Trendanalyse helpt:

- Voorspel de resterende levensduur

- Plan onderhoud tijdens geplande stilstand

- Verminder ongeplande storingen en de bijbehorende kosten

Voorspellend onderhoud transformeert klepsystemen van reactieve vervanging naar proactieve betrouwbaarheid.

5. Verbetering van de veiligheid door positiefeedback

5.1 Veiligheidsvergrendelingen en ESD-systemen

In systemen waarin gevaarlijke gassen of drukken worden verwerkt, nooduitschakeling (ESD) functies zijn vaak afhankelijk van geverifieerde klepposities. Positiefeedback ondersteunt:

- Bevestiging dat een klep een veilige uitschakelpositie heeft bereikt

- Verificatie vóór het starten of herstarten van het proces

- Vergrendelingen die onveilige situaties voorkomen

Feedback wordt een kritisch veiligheidssignaal , niet louter een prestatiemaatstaf.

5.2 Redundantie en functionele veiligheidsarchitectuur

Geavanceerde installaties kunnen dubbele feedbackkanalen of redundante sensoren gebruiken om tegemoet te komen functionele veiligheidseisen (bijvoorbeeld SIL-beoordelingen). Redundante feedback zorgt ervoor dat geen enkele sensorstoring tot onopgemerkte positiefouten leidt.

6. Digitale communicatie en diagnostiek

6.1 Protocolvoordelen (HART, veldbus)

Wanneer geïntegreerd met slimme communicatieprotocollen, wordt feedback over de kleppositie verrijkt met:

- Statusvlaggen (bijvoorbeeld reislimieten bereikt)

- Diagnostische rapporten (bijvoorbeeld sensorstatus)

- Configuratieparameters (bijv. kalibratie-offsets)

Deze functies ondersteunen diagnose op afstand en centrale analyses.

6.2 Integratie met assetmanagementsystemen

Moderne fabrieksarchitecturen omvatten vaak platformen voor activabeheer die informatie over veldapparatuur verzamelen. Ventielfeedback draagt bij aan:

- Apparaatinventarisatie en versiebeheer

- Firmware- en configuratieback-ups

- Storingsgeschiedenis en analyse van de hoofdoorzaken

Deze datastroom verbetert de operationele zichtbaarheid op de lange termijn.

7. Prestatievergelijking: systemen met versus zonder positiefeedback

Om de praktische voordelen duidelijk te illustreren, kunt u de volgende vergelijking overwegen:

| Criterium | Zonder positiefeedback | Met positiefeedback |

|---|---|---|

| Nauwkeurigheid van controle | Verondersteld | Geverifieerd en verstelbaar |

| Foutdetectie | Beperkt | Hoog, inclusief subtiele afwijking |

| Veiligheidsgarantie | Alleen op relaisbasis | Geïntegreerd in ESD en vergrendelingen |

| Onderhoudsstrategie | Reactief | Voorspellend en proactief |

| Integratie met automatisering | Basis | Verbeterd met diagnostiek |

| Continue modulatie | Uitdagend | Ondersteund en geoptimaliseerd |

Deze vergelijking onderstreept dat gesloten-lussystemen met positiefeedback beter presteren dan open-lusconfiguraties op het gebied van operationele, veiligheids- en onderhoudsdimensies.

8. Implementatieoverwegingen

8.1 Sensorselectie

Bij het selecteren van feedbacksensoren moet rekening worden gehouden met:

- Omgevingsomstandigheden (temperatuur, stof, vochtigheid)

- Vereiste resolutie en nauwkeurigheid

- Compatibiliteit met elektrische en mechanische interfaces

Magnetostrictieve sensoren zorgen bijvoorbeeld voor een hoge duurzaamheid op plaatsen waar trillingen heersen.

8.2 Kalibratie en inbedrijfstelling

Nauwkeurige feedback vereist een correcte kalibratie tijdens de installatie:

- Definieer bewegingslimieten (open/gesloten drempels)

- Lijn de sensoruitgang uit met de mechanische positie

- Valideer de signaalintegriteit onder verwachte bedrijfsomstandigheden

De inbedrijfstellingsstappen moeten worden gedocumenteerd voor traceerbaarheid en toekomstig onderhoud.

8.3 Configuratie van het besturingssysteem

Regellussen moeten worden geconfigureerd om:

- Accepteer feedbacksignalen

- Wijs ze correct toe aan procesvariabelen

- Configureer alarmen en beschermende limieten

Schaling, filtering en foutafhandeling van PLC- of DCS-ingangen zijn essentiële taken.

9. Gebruiksscenario's en veldvoorbeelden

9.1 Mijnbouw pneumatische gasnetwerken

In ondergrondse mijnbouw moet de modulatie van de gasstroom snel reageren op veranderende ventilatie-eisen. Positiefeedback maakt het volgende mogelijk:

- Strakke stroomregeling voor lucht- en gasdistributie

- Verificatie vóór herconfiguratie van het netwerk

- Integratie met mijnveiligheids- en ventilatiecontrolesystemen

Feedbackgegevens verbeteren de operationele veiligheid en energie-optimalisatie.

9.2 Debietregeling van procesinstallaties

Installaties die slurries en deeltjesgassen verwerken, profiteren van nauwkeurige modulatie om pieken in de pijpleidingen of drukonevenwichtigheden te voorkomen. Positiefeedback maakt het volgende mogelijk:

- Vloeiende overgangen tussen instelpunten

- Snelle detectie van mechanische obstructie

- Integratie met proceskwaliteitssystemen

Bij dergelijke installaties vermindert de mogelijkheid om problemen snel te identificeren en te diagnosticeren de downtime.

10. Perspectieven op het gebied van inkoop

10.1 Feedbackmogelijkheden specificeren

Bij het specificeren van pneumatische vlinderkleppen moeten inkoopprofessionals het volgende definiëren:

- Vereist feedbacktype (analoog versus digitaal)

- Milieu- en elektrische classificaties

- Standaarden voor integratieprotocollen

Duidelijke specificaties verminderen de dubbelzinnigheid en zorgen voor systeemcompatibiliteit.

10.2 Levenscycluswaarde beoordelen

Hoewel kleppen met feedback mogelijk hogere initiële kosten hebben dan eenheden zonder feedback, zijn de totale eigendomskosten vaak lager vanwege:

- Minder stilstand

- Verbeterde veiligheidsnaleving

- Lagere onderhoudskosten

Inkoop moet overwegen waarde gedurende de levenscyclus , niet alleen de kosten vooraf.

Samenvatting

Feedback over de kleppositie verbetert controlenauwkeurigheid, betrouwbaarheid, veiligheid en onderhoudbaarheid in pneumatische vlinderklepsystemen. Vanuit een systeemtechnisch perspectief:

- Feedback maakt het mogelijk gesloten lusregeling , waardoor afwijkingen worden verminderd en de modulatiekwaliteit wordt verbeterd

- Het ondersteunt foutdetectie en voorspellend onderhoud , waardoor de uptime toeneemt

- Het verbetert veiligheid integratie , vooral bij gevaarlijke processen

- Het verrijkt gegevensstromen via digitale communicatieprotocollen en ondersteunt diagnostiek en analyse

Voor industriële systemen – waaronder gasdistributie, mijnventilatie en procesinstallaties – is het integreren van klepstandfeedback een fundamenteel onderdeel van modern automatiseringsontwerp.

Veelgestelde vragen

Vraag 1: Wat is feedback over de kleppositie?

Feedback over de kleppositie is een signaal van een sensor die de werkelijke hoekpositie van een klepschijf aangeeft ten opzichte van de volledig open of gesloten toestand. Dit signaal informeert controllers en operators over de werkelijke status van de klep.

Vraag 2: Waarom is positiefeedback belangrijk voor pneumatische vlinderkleppen?

Omdat pneumatische bediening alleen niet garandeert dat de klep een opgedragen positie heeft bereikt, zorgt feedback voor regelnauwkeurigheid en ondersteunt het de veiligheid en diagnostiek.

Vraag 3: Welke signaaltypen worden gebruikt voor feedback over de klepstand?

Veel voorkomende typen zijn onder meer discrete digitale signalen voor eenvoudige open/dicht-status, analoge signalen (4–20 mA, 0–10 V) voor continue positie, en digitale communicatieprotocollen zoals HART of veldbus.

Vraag 4: Hoe ondersteunt feedback onderhoudsstrategieën?

Feedbacktrends helpen prestatieafwijkingen vroegtijdig te detecteren, waardoor voorspellend onderhoud mogelijk wordt in plaats van reactieve vervanging.

Vraag 5: Kan positiefeedback de veiligheidssystemen verbeteren?

Ja. Geverifieerde klepposities kunnen worden geïntegreerd in noodstops en vergrendelingen om veilige procesovergangen te garanderen.

Referenties

- Ontwerpprincipes van industriële besturingssystemen – Grondbeginselen van gesloten-luscontrole

- Pneumatische actuatoren en klepsystemen - Handboek voor veldinstrumentatie

- Positiefeedbacktechnologieën in procesautomatisering — Journal of Industrial Measurement