0086 15335008985

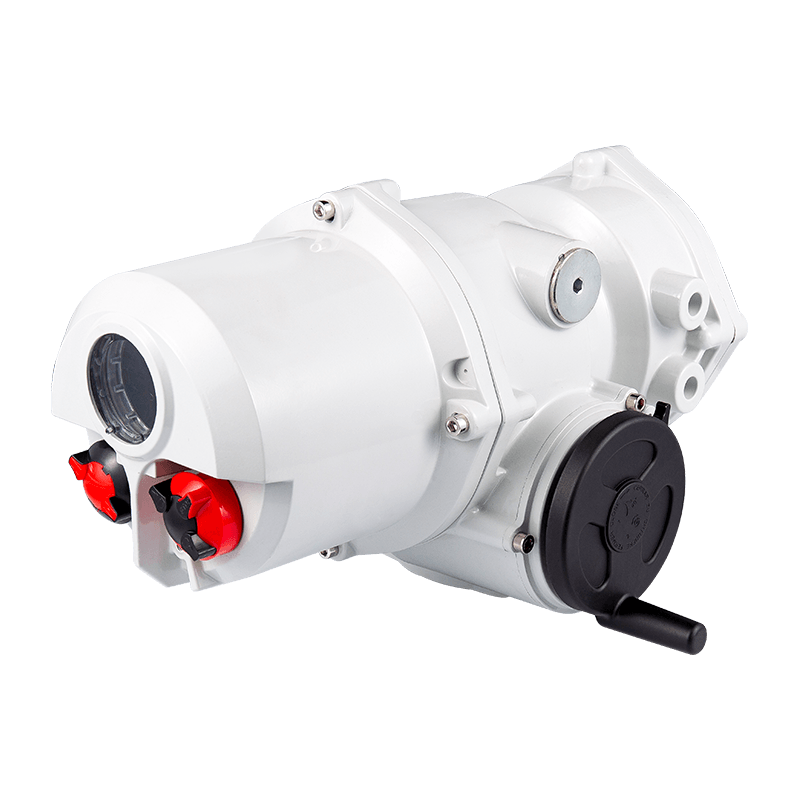

Cat:Liner elektrische actuator

Voornamelijk gebruikt in het industriële veld, uitgerust met het nieuwe KeyOU A8 Intelligent Valve Actuator Control S...

Zie details

Voor fabrieksmanagers, ingenieurs en systeemintegrators wordt de beslissing om een automatiseringssysteem te upgraden of uit te breiden nooit lichtvaardig opgevat. Een eerste zorg is compatibiliteit: zullen nieuwe componenten naadloos samenwerken met de reeds bestaande infrastructuur? Wanneer de toepassing vraagt om het automatiseren van kogel-, plug- of vlinderkleppen, kan de kwartslag elektrische aandrijving is vaak de ideale oplossing. Er rijst echter een veel voorkomende en kritische vraag: hoe gemakkelijk kan een kwartslag elektrische actuator integreren in mijn bestaande besturingssysteem? Het antwoord is geruststellend: moderne apparaten zijn ontworpen met integratie als kernprincipe.

Voordat we ons verdiepen in specifieke protocollen en bedrading, is het essentieel om te begrijpen wat integratie werkelijk inhoudt. In de kern is het integreren van a kwartslag elektrische actuator betekent het opzetten van een betrouwbaar en ondubbelzinnig communicatie- en controlekanaal tussen de actuator en het systeem dat deze bestuurt. Dit omvat doorgaans drie kerncomponenten: de controlesysteem zelf (bijvoorbeeld een PLC, DCS of zelfs een eenvoudig relaispaneel), de actuator , en de interface dat overbrugt hen. Deze interface kan zo eenvoudig zijn als een reeks discrete draden voor open/dicht-opdrachten of zo complex als een digitale netwerkbus die enorme hoeveelheden gegevens vervoert. Het integratiegemak is recht evenredig met hoe goed de mogelijkheden van de actuator aansluiten bij de taal en mogelijkheden van het besturingssysteem. Gelukkig begrijpen fabrikanten dat geen twee besturingsomgevingen identiek zijn, daarom is er een standaard kwartslag elektrische actuator wordt doorgaans aangeboden met een breed scala aan optionele interfaces en communicatiemodules, geschikt voor vrijwel elk scenario.

Communicatieprotocollen zijn de taal die uw besturingssysteem gebruikt om met veldapparatuur te praten. Het protocol dat door u wordt ondersteund kwartslag elektrische actuator is misschien wel de allerbelangrijkste factor die het integratiegemak bepaalt. Het landschap van protocollen kan worden onderverdeeld in een paar hoofdcategorieën, elk met zijn eigen voordelen en overwegingen.

De eenvoudigste en meest universele vorm van integratie vindt plaats via discrete (aan/uit) en analoge (proportionele) ingangs-/uitgangssignalen. Dit is vaak het gemakkelijkste toegangspunt voor het integreren van een kwartslag elektrische actuator in een verouderd systeem of een eenvoudige PLC-installatie.

De meeste actuatoren accepteren een eenvoudig droog contact of een spanningspuls (bijvoorbeeld 24 V DC of 120 V AC) om open- en sluitoperaties te bevelen. Op dezelfde manier leveren ze discrete feedbacksignalen, vaak via elektromechanische relais ingebouwd in de bedieningsmodule van de actuator, om statussen aan te geven zoals Klep geopend , Klep gesloten , Koppelfout , of Motor oververhit . Analoge integratie kan bestaan uit het ontvangen van een signaal van 4-20 mA voor proportionele regeling (bijvoorbeeld het moduleren van een vlinderklep voor stroomregeling) of het verzenden van een signaal van 4-20 mA dat de positie van de klep vertegenwoordigt.

Deze methode is gemakkelijk te begrijpen, problemen op te lossen en aan te sluiten. Het vereist geen speciale programmeerkennis, afgezien van de basisladderlogica in de PLC. De beperking is echter de hoeveelheid uitgewisselde gegevens; u kent de positie en de basisstatus, maar diepere diagnostische informatie blijft vergrendeld in de actuator.

Voor moderne, datarijke omgevingen zijn digitale veldbusprotocollen de standaard voor integratie. Dit is waar het echte ‘gemak’ van integratie naar voren komt voor goed uitgeruste systemen. A kwartslag elektrische actuator uitgerust met een veldbusmodule communiceert via een enkele twisted-pair-kabel, waardoor de bedradingskosten en -complexiteit drastisch worden verminderd en tegelijkertijd een enorme uitwisseling van informatie mogelijk wordt gemaakt.

Veel voorkomende protocollen zijn onder meer Profibus-DP , Modbus RTU , En ApparaatNet . Met deze protocollen kan het besturingssysteem niet alleen de klep openen of sluiten, maar ook real-time koppelwaarden, interne temperatuur, aantal bedrijfscycli en nog veel meer bewaken. Deze schat aan gegevens maakt voorspellend onderhoud mogelijk, waardoor de uitvaltijd wordt verminderd. Voor integratie op dit niveau is doorgaans het laden van een Device Definition File (GSD voor Profibus, EDS voor ApparaatNet) in de engineeringsoftware van het besturingssysteem vereist. Dit bestand vertelt de PLC precies hoe hij met de actuator moet communiceren, waardoor de configuratie een grotendeels menugestuurd proces wordt.

Het huidige toppunt van integratiegemak en mogelijkheden ligt in op Ethernet gebaseerde protocollen. Deze omvatten Profibus PA , Modbus-TCP/IP , EtherNet/IP , En Stichting Veldbus H1 . Deze protocollen bieden snelle communicatie en de mogelijkheid om de kwartslag elektrische actuator rechtstreeks in de bredere IT-netwerkinfrastructuur van de fabriek.

Het belangrijkste voordeel is de naadloze integratie met toezichtsystemen zoals SCADA en MES. Gegevens van de actuator zijn toegankelijk voor onderhoudsplanners, operationele historici en assetmanagementsystemen zonder dat er complexe gateways nodig zijn. Configuratie en diagnostiek kunnen vaak op afstand worden uitgevoerd vanaf een technisch werkstation. Voor een faciliteit die al over een op Ethernet gebaseerde besturingsbackbone beschikt, is het toevoegen van een compatibele actuator net zo eenvoudig als het aansluiten van een ander netwerkapparaat en het toewijzen ervan aan een IP-adres.

| Protocoltype | Voorbeeldprotocollen | Belangrijkste voordeel | Ideaal voor |

|---|---|---|---|

| Discreet/analoog | Droog contact, 4-20 mA | Eenvoud, universaliteit | Eenvoudige systemen , oudere upgrades, basiscontrole |

| Industriële veldbus | Profibus-DP , Modbus RTU , ApparaatNet | Minder bedrading, rijke data | Automatisering voor de hele fabriek , datagedreven onderhoud |

| Ethernet-gebaseerd | Modbus-TCP/IP , EtherNet/IP , Profibus PA | Hoge snelheid, IT-integratie | Moderne greenfield-sites , IIoT initiatieven, complexe systemen |

Een soepele integratie gaat niet alleen over data; het gaat over elektronen. Het garanderen van elektrische compatibiliteit is een fundamenteel, maar soms over het hoofd gezien aspect van het proces. Als de stroomvoorziening niet op elkaar is afgestemd, kan een integratieproject al worden stopgezet voordat het zelfs maar is begonnen.

De eerste stap is het verifiëren van de beschikbare stroombron op de installatielocatie. Is het AC of DC? Wat is de spanning en frequentie (bijvoorbeeld 120 V AC 60 Hz, 240 V AC 50 Hz, 24 V DC)? A kwartslag elektrische actuator is verkrijgbaar in een breed scala aan standaard stroomingangsopties. Het selecteren van het juiste model is van cruciaal belang. Een poging om een 24V DC-actuator van stroom te voorzien met een 120V AC-voeding zal een onmiddellijke en catastrofale storing veroorzaken.

Bovendien moet rekening worden gehouden met de inschakelstroom van de motor van de actuator. Wanneer een elektromotor voor het eerst wordt ingeschakeld, kan hij een stroom trekken die vele malen hoger is dan zijn stabiele bedrijfsstroom. De stroomvoorziening van het besturingssysteem en de bedrading moeten geschikt zijn om deze korte piek te kunnen verwerken. Het over het hoofd zien van de inschakelstroom kan leiden tot het hinderlijk uitschakelen van stroomonderbrekers of spanningsdalingen die andere apparaten op hetzelfde circuit beïnvloeden. Veel actuatoren zijn voorzien van softstartcircuits om dit probleem te verhelpen, waardoor ze gemakkelijker te integreren zijn in elektrisch gevoelige omgevingen.

Ten slotte moet de elektrische ruis die inherent is aan industriële omgevingen worden beheerd. Een goede afscherming van signaalkabels, scheiding van stroom- en besturingsbedrading en het gebruik van speciale aarding voor de actuator zijn allemaal kritische best practices die ervoor zorgen dat de elektrische integratie schoon is en vrij van interferentie die een onregelmatige werking of communicatiefouten zou kunnen veroorzaken.

Zodra de fysieke en protocolverbindingen tot stand zijn gebracht, is de volgende stap in de integratie de configuratie. Modern kwartslag elektrische actuator units zijn in hoge mate configureerbaar en het proces is gestroomlijnd voor gebruiksgemak.

Veel actuatoren zijn voorzien van geïntegreerde drukknopbediening en een lokale mens-machine-interface (HMI) voor de basisconfiguratie. Hierdoor kan een technicus de klep handmatig openen en sluiten, koppellimieten instellen, discrete feedbackrelais configureren en adressen voor netwerkprotocollen ter plaatse toewijzen zonder een computer. Dit is ongelooflijk handig bij de eerste inbedrijfstelling en het oplossen van problemen.

Voor meer geavanceerde configuratie en, cruciaal, voor diagnostiek bieden de meeste fabrikanten speciale pc-softwaretools. Deze toepassingen maken verbinding met de actuator, vaak via een USB- of Bluetooth-adapter, en bieden een grafische gebruikersinterface voor diepgaande parameterinstelling. Het integratiegemak is hier groot omdat deze tools het snel uploaden en downloaden van configuratiebestanden mogelijk maken. Dit betekent dat een ingenieur één actuator perfect op zijn werkbank kan configureren, de instellingen in een bestand kan opslaan en die identieke configuratie vervolgens snel kan implementeren op tientallen andere actuatoren in het systeem, waardoor consistentie wordt gegarandeerd en enorme hoeveelheden tijd worden bespaard.

Bovendien biedt deze software inzicht in de status van de actuator, door real-time parameters, historische foutlogboeken en gebeurtenistellers weer te geven. Deze diagnostische mogelijkheid is een belangrijk onderdeel van het integratieverhaal, omdat het de operationele gegevens van de actuator rechtstreeks verbindt met onderhoudsbeheersystemen, waardoor een proactieve benadering van onderhoud mogelijk wordt.

Gemak van integratie is niet alleen een elektrisch of softwareprobleem. De fysieke en mechanische interface tussen de actuator en de klep die hij bedient, is een cruciale eerste stap. A kwartslag elektrische actuator is ontworpen om rechtstreeks op een klep te worden gemonteerd volgens internationale normen, wat dit proces enorm vereenvoudigt.

De meest voorkomende montagenormen zijn ISO 5211 en DIN 3337. Deze normen definiëren de geometrie van de montage-interface op de klep: de flensafmetingen, het aantal bouten, de boutcirkel en de grootte en vorm van de aandrijfas. Wanneer zowel de klep als de actuator volgens deze normen worden vervaardigd, is fysieke integratie een eenvoudige kwestie van het uitlijnen van de onderdelen en het aan elkaar vastschroeven ervan. Deze uitwisselbaarheid is een enorm voordeel, omdat handmatige kleppen eenvoudig kunnen worden aangepast of bestaande actuatoren van verschillende fabrikanten kunnen worden vervangen zonder de klep of het leidingwerk te wijzigen.

Naast de montage-interface is de mechanische selectie van het juiste uitgangskoppel en stuwkracht van de actuator van cruciaal belang. Een te kleine actuator kan de klep niet bedienen, vooral niet bij een hoog drukverschil of als de klep vastloopt. Een te grote actuator kan verspillend en duurder zijn en mogelijk de interne onderdelen van de klep beschadigen door overmatige kracht. Het gebruik van door de fabrikant geleverde maatsoftware of het raadplegen van technische specificaties garandeert de geselecteerde kwartslag elektrische actuator is mechanisch afgestemd op de klep en garandeert een betrouwbare werking en een werkelijk geïntegreerd mechanisch systeem.

De ultieme uitdrukking van gemakkelijke integratie is de waarde die eraan wordt ontleend. Een diep geïntegreerd kwartslag elektrische actuator biedt veel meer dan eenvoudige open/dicht-functionaliteit. Het wordt een schildwacht voor uw proces en levert gegevens van onschatbare waarde die de algehele systeemgezondheid en betrouwbaarheid verbeteren.

Naast de basispositieschakelaars bieden geavanceerde actuatoren continue feedback over de werkelijke positie van de klep (bijvoorbeeld 0-100% open), en niet alleen indicaties voor het einde van de slag. Belangrijker nog is dat ze het koppel monitoren en rapporteren dat door de motor tijdens zijn hele traject wordt uitgeoefend. Deze koppelsignatuur is een krachtig diagnostisch hulpmiddel. Een stijgende koppeltrend kan erop duiden dat een klep steeds moeilijker te bedienen is als gevolg van slijtage, ophoping van vuil of verslechtering van de afdichting. Door deze trend in de loop van de tijd te volgen, kan het besturingssysteem onderhoudspersoneel waarschuwen om de klep te onderhouden tijdens een geplande uitschakeling, waardoor een ongeplande nooduitval wordt vermeden.

Deze mogelijkheid voor voorspellend onderhoud transformeert de kwartslag elektrische actuator van een eenvoudige automatiseringscomponent tot een cruciale tool voor assetmanagement. Deze gegevens kunnen eenvoudig worden geïntegreerd in de meeste moderne controle- en assetmanagementsystemen, wat een duidelijk rendement op de investering oplevert door de onderhoudskosten te verlagen, productverlies te voorkomen en de beschikbaarheid van installaties te maximaliseren.