0086 15335008985

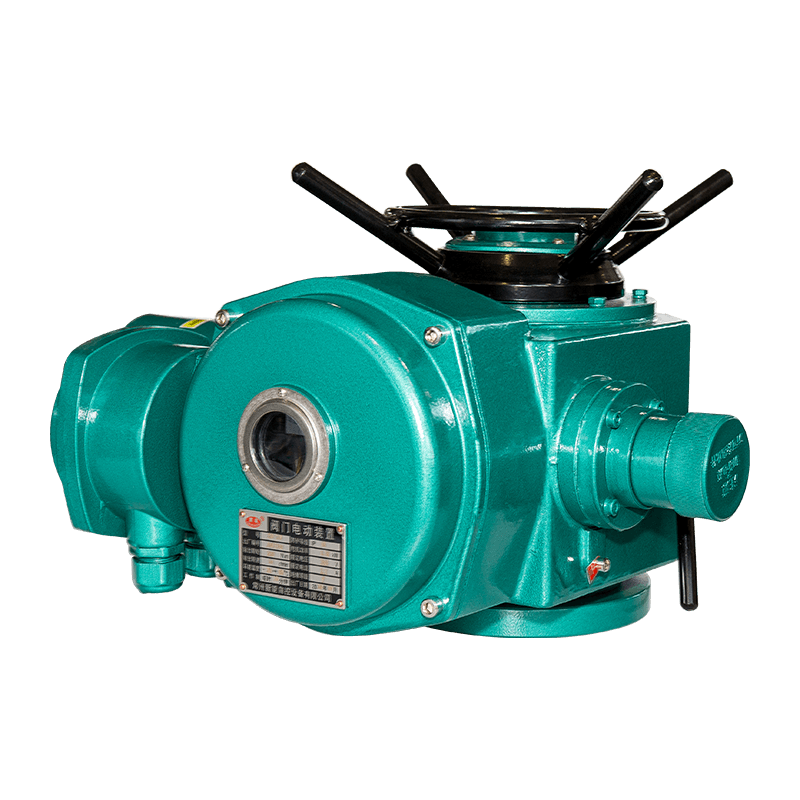

Cat:Multi Turn Electric Actuator

De CND-Z-serie is een multi turn intelligent niet-invasief elektrisch apparaat dat de nieuwste analoge digitale techn...

Zie details

In moderne industriële automatiseringssystemen zijn multi-turn elektrische actuatoren verantwoordelijk voor het precieze rijgedrag van belangrijke kleppen, en hun prestaties hebben direct invloed op de stabiliteit en betrouwbaarheid van het hele proces. Geconfronteerd met complexe werkomstandigheden zoals pijpleidingsdrukschommelingen, temperatuurveranderingen of veranderingen in gemiddelde kenmerken, worden traditionele open-lus controleactuatoren vaak beperkt door hun gebrek aan realtime aanpassingsmogelijkheden, terwijl meerdere turn-elektrische actuatoren met behulp van gesloten-luscontroletechnologie een uitstekende aanpassingsvermogen en controle-nauwkeurigheid hebben aangetoond met hun dynamische aanpassing en adaptieve capabilities.

De kern van gesloten-luscontrole ligt in realtime feedback en dynamische correctie. Multi-turn elektrische actuatoren verzamelen continu de kleppositie, belasting en omgevingsgegevens via ingebouwde hoog-nauwkeurige positie-sensoren, koppelsensoren en temperatuurbewakingsmodules en vergelijk ze in realtime met controle-instructies. Nadat een afwijking is gedetecteerd, past het besturingssysteem onmiddellijk de motoruitgang aan om ervoor te zorgen dat het bewegingstraject van de actuator strikt overeenkomt met het verwachte doelwit. In het pijplijnsysteem van de petrochemische industrie kan de gemiddelde druk bijvoorbeeld gewelddadig fluctueren als gevolg van veranderingen in de processtroom. Traditionele open-lus-actuatoren kunnen alleen mechanisch werken volgens de vooraf ingestelde slag en kunnen niet omgaan met plotselinge reverse drukschokken, wat gemakkelijk kan leiden tot kleppositioneringsafwijking of motorische overbelasting. De gesloten-luscontrole-actuator kan drukveranderingen binnen milliseconden voelen en het uitgangskoppel dynamisch aanpassen, ervoor zorgen dat de klep nauwkeurig op zijn plaats is en schade aan de mechanische structuur door overbelasting wordt voorkomen.

De impact van temperatuurveranderingen op de actuator mag niet worden genegeerd. In extreem hoge of lage temperatuuromgevingen kunnen de thermische expansie en samentrekking van mechanische onderdelen, veranderingen in smeringprestaties en de stabiliteit van elektronische componenten allemaal worden beïnvloed. Vanwege het gebrek aan aanpassingsvermogen van het milieu, is het open-lussysteem gevoelig voor het positioneren van drift of trage respons na langdurige werking. De elektrische actuator met multi-turn-actuator met een gesloten-lus gebruikt een temperatuurcompensatie-algoritme in combinatie met realtime positiefeedback om de mechanische vervormingsfout die wordt veroorzaakt door temperatuur automatisch te corrigeren om ervoor te zorgen dat de klepopening altijd voldoet aan de besturingsvereisten. In het LNG -cryogene opslag- en transportsysteem kan de klepactuator bijvoorbeeld worden geconfronteerd met een extreem koude omgeving onder -160 ° C. Het gesloten-lussysteem bewaakt continu en past de motoraandrijvingsparameters aan om de actuator in staat te stellen de stabiele werking onder ultra-lage temperatuuromstandigheden te behouden.

Veranderingen in de fysische of chemische eigenschappen van het medium vormen ook uitdagingen voor klepregeling. In scenario's zoals rioleringsbehandeling, chemische reacties of voedselverwerking, kunnen factoren zoals vloeistofviscositeit, corrosiviteit en deeltjesgehalte veranderen met de processtadium, wat resulteert in dynamische veranderingen in de openings- en sluitingsweerstand van de klep. Aangezien open-lus-actuatoren geen belastingveranderingen kunnen voelen, kunnen ze worden geblokkeerd vanwege een plotselinge toename van de weerstand, of kan het overschrijden van oscillaties optreden als gevolg van een afname van de weerstand. Multi-turn elektrische actuatoren met gesloten luscontrole identificeren intelligente wijzigingen in belastingskenmerken en passen de bedrijfscurve automatisch aan door realtime monitoring van motortroom en koppeluitgang. Bijvoorbeeld, in een viskeuze medium die pijpleiding transporteert, wanneer de vloeistofviscositeit toeneemt als gevolg van een daling van de temperatuur, kan de actuator het uitgangskoppel dynamisch verhogen en de openings- en sluitingssnelheid optimaliseert om controlefout te voorkomen als gevolg van overbelasting of jamming.

Naast het omgaan met complexe werkomstandigheden, biedt gesloten-luscontrole ook multi-turn elektrische actuatoren hogere veiligheid en levensduur. In abnormale situaties zoals overbelasting, kraam- of stroomfluctuatie, vertrouwen traditionele open-lussystemen vaak op mechanische koppeling of zekeringbescherming, die reageert met vertraging en kan schade aan apparatuur veroorzaken. Het gesloten-lussysteem voorspelt potentiële risico's vooraf door realtime gegevensanalyse en neemt actieve beschermingsmaatregelen zoals snelheidsvermindering, huidige beperking of noodremmen. Wanneer bijvoorbeeld het koppel van de klep plotseling toeneemt als gevolg van het blokkeren van buitenlandse stoffen, kan de gesloten-luscontroller het vermogen snel afsnijden voordat de mechanische limiet wordt bereikt en een alarm veroorzaakt om permanente schade aan het reductiewiel of de klepstam te voorkomen. Dit toekomstgerichte beschermingsmechanisme verbetert niet alleen de betrouwbaarheid van de apparatuur, maar verlaagt ook de onderhoudskosten aanzienlijk.

Naarmate industriële automatisering zich ontwikkelt in de richting van intelligentie, is de gesloten luscontroletechnologie van Multi-turn elektrische actuators blijft ook evolueren. Moderne geavanceerde besturingsalgoritmen, zoals adaptieve PID, fuzzy logic en zelfs lichtgewicht neurale netwerken, worden geïntroduceerd in de controlestrategie van de actuator, waardoor deze de optimale responsmodus onder verschillende werkomstandigheden kan leren. In een periodiek aanpassingsproces kan de actuator bijvoorbeeld automatisch de wrijvingskarakteristieken en laadveranderingswetten van de klep onthouden, om vooraf te compenseren in de volgende bewerkingen en aanpassingsfouten te verminderen. Dit zelfoptimalisatiemogelijkheden verbetert verder het aanpassingsvermogen van de actuator in complexe omgevingen, waardoor het een belangrijke uitvoeringseenheid is voor het besturen van een zeer nauwkeurige procescontrole.